今天小编要和大家分享的是再流焊原理 再流焊分类,接下来我将从再流焊的原理,再流焊的分类,再流焊的特点,再流焊的工艺要求,再流焊的注意事项,再流焊质量的影响因素,这几个方面来介绍。

再流焊Reflow soldring,通过重新熔化预先分配到印制板焊盘上的膏状软钎焊料,实现表面组装元器件焊端或引脚与印制板焊盘之间机械与电气连接的软钎焊。按一定速度将PCB上的焊膏升温,焊膏中的金属粉沫熔化成液体,在焊盘与元件引脚或端接的金属面上回流、浸润,随着温度下降在元件引脚或端接与焊盘之间形成锡点,达到连接元件与底板的目的.

再流焊的原理

"

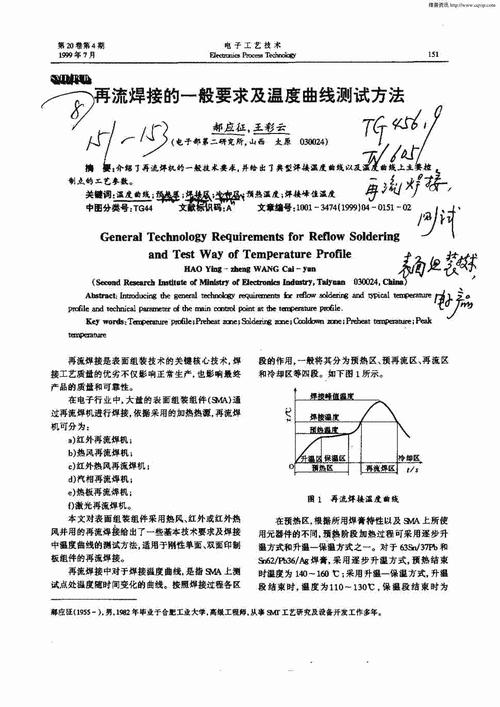

从温度曲线(见图1)分析再流焊的原理:当pCB进入升温区(干燥区)时,焊膏中的溶剂、气体蒸发掉,同时,焊膏中的助焊剂润湿焊盘、元器件端头和引脚,焊膏软化、塌落、覆盖了焊盘,将焊盘、元器件引脚与氧气隔离;pCB进入保温区时,使pCB和元器件得到充分的预热,以防pCB突然进入焊接高温区而损坏pCB和元器件;当pCB进入焊接区时,温度迅速上升使焊膏达到熔化状态,液态焊锡对pCB的焊盘、元器件端头和引脚润湿、扩散、漫流或回流混合形成焊锡接点;pCB进入冷却区,使焊点凝固。此时完成了再流焊。

再流焊的分类

1)按再流焊加热区域可分为两大类:

a对pCB整体加热;

b对pCB局部加热。

2)对pCB局部加热再流焊可分为:

激光再流焊、聚焦红外再流焊、光束再流焊、热气流再流焊。

3)对pCB整体加热再流焊可分为:

热板再流焊、红外再流焊、热风再流焊、热风加红外再流焊、气相再流焊。

再流焊的特点

1)元器件受到的热冲击小;

2)能控制焊料的施加量;

3)有自定位效应(selfalignment)—当元器件贴放位置有一定偏离时,由于熔融焊料表面张力作用,当其全部焊端或引脚与相应焊盘同时被润湿时,在表面张力作用下,自动被拉回到近似目标位置的现象;

4)焊料中不会混入不纯物,能正确地保证焊料的组分;

5)可在同一基板上,采用不同焊接工艺进行焊接;

6)工艺简单,焊接质量高。

再流焊的工艺要求

1)要设置合理的再流焊温度曲线并定期做温度曲线的实时测试。

2)要按照pCB设计时的焊接方向进行焊接。

3)焊接过程中严防传送带震动。

4)必须对首块印制板的焊接效果进行检查。

检查焊接是否充分、焊点表面是否光滑、焊点形状是否呈半月状、锡球和残留物的情况、连焊和虚焊的情况。还要检查pCB表面颜色变化等情况。并根据检查结果调整温度曲线。

在整批生产过程中要定时检查焊接质量。

再流焊的注意事项

1.加热速度用来衡量被加热物体温度升高的快慢.它常用℃/S为单位.由于焊膏中焊剂和溶剂的化学特性及焊膏的流变性受温度的变化及其变化速度影响.所以在再流焊中,它的升温速度应该在某适中范围内,因为加热速度由加热炉温度和传送速度共同决定的,故在再流焊过程中应严格控制炉温及传送速度.

2.预热区的峰值温度

电路板在加热炉的起始区(也叫预热区)内进行加热.为了避免过分烘烤焊膏及超过FR-4电路板上的环氧树脂的玻璃转变温度,应确保预热区内电路板及焊膏的峰值温度不超过120℃.

3.超过焊料熔点的时间

在焊点处焊料应高于熔点温度,并保持一段时间.这个时间过短,则熔化的焊锡没有充分的时间回流、浸润焊盘和引脚;时间过长,则损坏电路板上的热灵敏元件.而且在焊料与焊盘和引脚的基金属之间将形成过厚的金属间化物,降低可焊性和焊点的抗疲劳强度.

4.峰值再流焊温度

再流焊期间,焊点的峰值温度高到足以使适量的焊剂起作用.焊料流动以获得良好的浸润效果.但是温度也不应高到导致元件和电路板损坏或变色的程度.

5.冷却速度

在再流焊后,焊点的冷却速度十分重要,因为在一定范围内,冷却速度越快,焊料的晶粒尺寸越小,因而抗疲劳强度越高.

综上所述,焊接温度的分布是再流焊成功与否的关键.因此,我们在工作中应经常检查各段的温度,并严格控制各段温度在规定的范围内.并应注意传送速度的稳定于规定范围内,才能保障焊接温度的正确分布.升温过快,会出现空洞.预热时间过短或预热温度过低,会出现吸吮现象(焊料脱落).脱焊是由于元件引脚与焊盘的温度在回流焊中不同而引起的.加热过快或冷却速度过快会引起热冲击,这是因为没有足够的时间使元件的中心和表面达到相同的温度.

再流焊质量的影响因素

(1)pCB焊盘设计

SMT的组装质量与pCB焊盘设计有直接的、十分重要的关系。如果pCB焊盘设计正确,贴装时少量的歪斜可以在再流焊时,由于熔融焊锡表面张力的作用而得到纠正(称为自定位或自校正效应);相反,如果pCB焊盘设计不正确,即使贴装位置十分准确,再流焊后反而会出现元件位置偏移、吊桥等焊接缺陷。

(2)焊膏质量及焊膏的正确使用

焊膏中的金属微粉含量、金属粉末的含氧量、黏度、触变性都有一定要求。

如果金属微粉含量高,再流焊升温时金属微粉随着溶剂、气体蒸发而飞溅;如金属粉末的含氧量高,还会加剧飞溅,形成焊锡球,同时还会引起不润湿等缺陷。另外,如果焊膏黏度过低或焊膏的保形性(触变性)不好,印刷后焊膏图形会塌陷,甚至造成粘连,再流焊时也会形成焊锡球、桥接等焊接缺陷。

焊膏使用不当,例如从低温柜取出焊膏直接使用,由于焊膏的温度比室温低,产生水汽凝结,再流焊升温时,水汽蒸发带出金属粉末,在高温下水汽会使金属粉末氧化,飞溅形成焊锡球,还会产生润湿不良、等问题。

(3)元器件焊端和引脚、印制电路基板的焊盘质量

当元器件焊端和引脚、印制电路基板的焊盘氧化或污染,或印制板受潮等情况下,再流焊时会产生润湿不良、虚焊,焊锡球、空洞等焊接缺陷。

(4)焊膏印刷质量

据资料统计,在pCB设计正确、元器件和印制板质量有保证的前提下,表面组装质量问题中有70%的质量问题出在印刷工艺。

(5)SMT元器件

保证贴装质量的三要素:

a元件正确

b位置准确

c压力(贴片高度)合适。

(6)再流焊温度曲线

温度曲线是保证焊接质量的关键,实时温度曲线和焊膏温度曲线的升温斜率和峰值温度应基本一致。160℃前的升温速率控制在1~2℃/s。如果升温斜率速度太快,一方面使元器件及pCB受热太快,易损坏元器件,易造成pCB变形。另一方面,焊膏中的熔剂挥发速度太快,容易溅出金属成份,产生焊锡球;峰值温度一般设定在比合金熔点高30~40℃左右(例63Sn/37pb焊膏的熔点为183℃,峰值温度应设置在215℃左右),再流时间为60~90s。峰值温度低或再流时间短,会使焊接不充分,不能生成一定厚度的金属间合金层。严重时会造成焊膏不熔。峰值温度过高或再流时间长,使金属间合金层过厚,也会影响焊点强度,甚至会损坏元器件和印制板。

关于再流焊,电子元器件资料就介绍完了,您有什么想法可以联系小编。