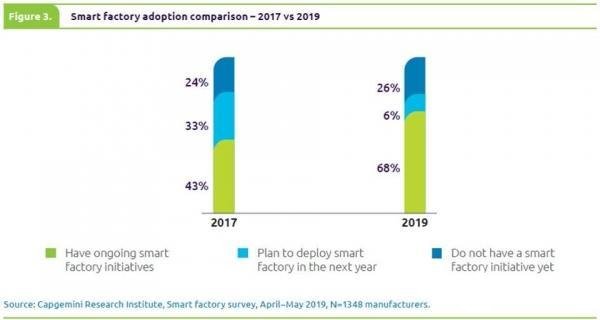

近70%的制造商目前在推出智能工厂举措,与2017年比有显著的上升。两年前只有43%的制造商在推出智能工厂举措。而今天则有68%的制造商在这样做。大多数两年前在规划智能工厂举措的组织(33%)现在已经推出了举措。Seshu Bhagavatula博士是印度最大重型汽车制造商Ashok Leyland的新技术和业务计划总裁。他表示, “我们采取智能工厂举措的主要原因有三。首先是要通过现代化和数字化运作提高我们的老工厂的生产效率。第二是处理人类难以检测到的质检问题。第三则是综合定制或大规模定制的能力。”

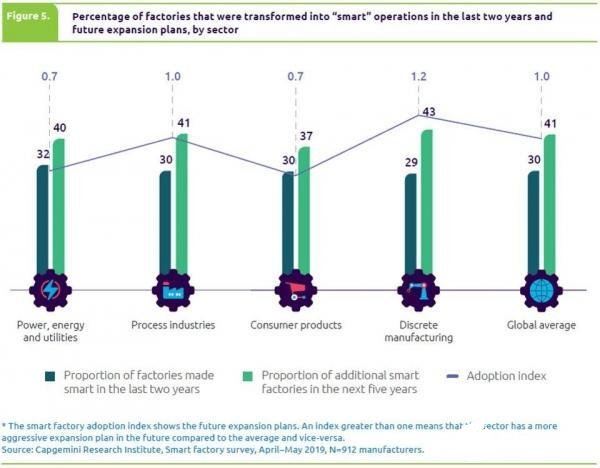

电力、能源和公用事业行业到目前为止在智能工厂进展方面领先其他行业并高于全球平均水平。离散制造商的计划最为雄心勃勃,预计该行业里全部生产中心的43%将在五年内转为智能工厂。离散制造在该预测期间内的智能工厂采用指数也高于其他行业,进一步凸显出该行业在智能工厂竞争方面的积极进取。

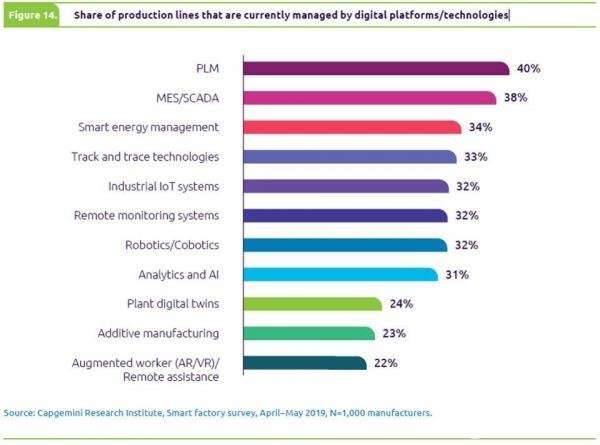

平均而言,40%的生产设施现在用上了MES / SCADA解决方案。同样的40%用了PLM离散制造和消费产品。诸如远程监控、移动/增强工(AR/VR)和制造智能(从工业的IoT到分析和AI)等较新的解决方案的部署则仍维持在生产线的平均三分之二。

目前由数字平台技术管理的生产线份额。

52%的制造商认为MES/SCADA系统与企业资源规划(ERP)的整合是他们的智能工厂计划的关键需求。约超过一半(48%)的制造商认为整合产品生命周期管理(PLM)系统是智能工厂举措成功的所必需的。出人意料的是,只有40%的推出智能工厂举措的制造商拥有跨越设备到数据分析的终端到终端整合平台。

三大核心技术实现智能工厂。三大核心技术为连接(利用工业物联网收集来自现有设备和新的传感器的数据)、智能自动化(例如,先进的机器人、机器视觉、分布式控制、无人驾驶飞机)和云规模数据管理及分析(例如,实现预测分析/AI)。凯捷发现,这些数字技术还将实现IT-OT融合,可支持终端到终端从设计到操作(数字孪生)的数字连续性。