实测时,采用多个压电传感器获取变压器油箱的振动信号输入计算机中进行分析来判断变压器绕组的运行状态[13] [14]。图2为变压器振动信号测试示意图,该系统由加速度传感器、DH5920多功能动态信号分析仪、1394连接线和控制台组成。

图2 振动信号测试示意图

2、振动频响法试验验证

2.1 试验描述

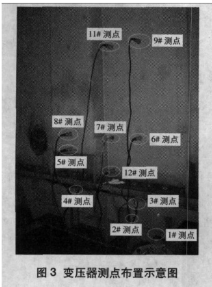

本次对比试验对象为上海电力公司退役的220kV实体变压器,型号为SFP7-120000/220,联结组号为YNd11。变压器测点布置示意图如图3所示。

2.2 试验结果与分析

C相故障设置如下。

状态1:吊芯前,无故障;

状态2:第一次吊芯,垫块脱落;

状态3:第二次吊芯,垫块脱落,幅向敲击变形;

状态4:第三次吊芯,多块垫块脱落,幅向敲击变形;

状态5:第四次吊芯,多块垫块脱落,幅向再次敲击变形。

每次状态变化时,对绕组施加115-313Hz幅值为5A的恒流扫频激励, C相6通道5状态振动频响曲线对比图如图4所示。

图4 C相6通道5状态振动频响曲线对比图

由图4可知,C相绕组5次状态频响曲线改变幅度很大,各种状态对比明显。变压器垫块掉落,频响曲线幅值大幅降低,峰值出现点出现偏移。而当变压器幅向变形,频响曲线幅值上升,峰值点出现偏移。

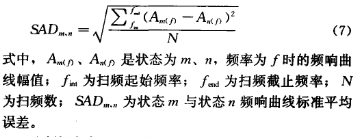

为量化曲线差异度大小,本文提出标准平均误差(Standard Average Deviation),简称 SAD。公式如下:

该判据考察两组曲线之间的标准偏差。由于计算中使用了偏差的平方和,而对于现在VFRA频响数据的特点(高频幅值大于低频)来说该判据对高频段考察更为严格。计算C相的SAD变化表见表1。