今天小编要和大家分享的是焊接与组装相关信息,接下来我将从回流焊点润湿产生的原因及预防措施_回流焊点形成过程,焊接完成之后要注意检查各焊点的饱满度和平整度.这几个方面来介绍。

焊接与组装相关技术文章回流焊点润湿产生的原因及预防措施_回流焊点形成过程

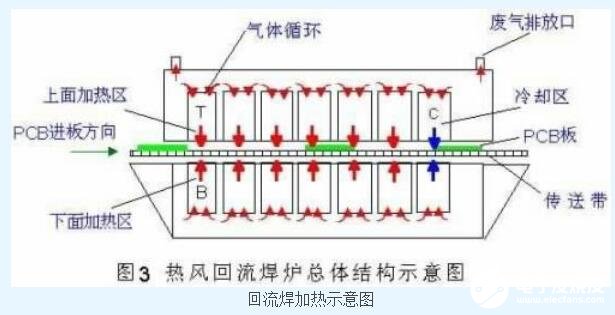

完整回流焊点形成过程

1、回流焊点表面清洁

随着回流焊炉内温度上升,焊锡膏中溶剂逐渐挥发完全,助焊剂开始呈现活化作用,清理焊接界面,清除PCB焊盘和元器件焊接端子上的氧化膜和污物。

2、回流焊点活化润湿

随着温度继续上升,助焊剂的活化作用提升,助焊剂沿着焊盘表面和元件焊接端子扩散,润湿焊接界面。

3、回流焊炉内焊锡膏融化

随着回流焊炉内温度上升到焊锡膏熔点,金属分子具备一定的动能,熔融的液态焊料在金属表面漫流铺展,

4、回流焊点形成合金结合层

熔融的液态焊料在短时间内完成润湿、扩散、溶解,通过毛细作用和冶金结合,形成结合层,即金属间化合物。

5、回流焊点冷却凝固

随着温度下降到焊料的固相温度以下,焊料冷却凝固后形成具有一定机械强度的焊点,整个焊接过程完成。

回流焊点润湿不良产生原因

1、焊盘或引脚表面的镀层被氧化,氧化层的存在阻挡了焊锡与镀层间的接触;

2、镀层厚度不够或是加工不良,很容易在组装过程中被破坏;

3、焊接温度不够。相对SnPb而言,常用铅焊锡合金的熔点升高且润湿性大为下降,需要更高的焊接温度来保证焊接质量;

4、预热温度偏低或是助焊剂活性不够,使得助焊剂未能有效去除焊盘以及引脚表面氧化膜;

5、还有就是镀层与焊锡间的不匹配业有可能产生润湿不良现象;

6、越来越多的采用0201以及01005元件后,由于印刷的锡膏量少,在原有的温度曲线下锡膏中的助焊剂快速的挥发掉从而影响了锡膏的润湿性能;

7、钎料或助焊剂被污染。

回流焊点润湿不良防止措施

1、按要求储存板材以及元器件,不使用已变质的焊接材料;

2、选用镀层质量达到要求的板材。般说来需要少5μm厚的镀层来保证材料12个月内不过期;