(1)对传动进行控制

通过现场总线,沟通上位控制系统和变频器传动之间的联系。通过传递控制字,可以实现对传动的多种控制功能。例如,启动、停止、复位、控制斜坡发生器的斜率,以及传递与速度、转矩、位置等有关的给定值或实际值。

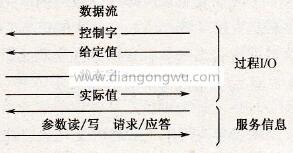

以通用变频器为例,其传动控制如图所示。

图 总线控制示意

(2)对传动进行监测

传动内部的转矩、速度、位置、电流等一系列参数或实际值都可以设定循环发送模式,以满足生产过程中快速的数据传送。

(3)对传动进行诊断

准确、可靠的诊断信息可以从传动设定的报警、极限和故障字中获得,这样就可以降低传动的停机时间,因而减少了生产的停工时间。

(4)对传动参数的处理

生产过程中的所有参数的上传或下载都可以通过读/写参数来完成。

(5)方便的扩展

串行通信简化了模块化机械设计的升级问题,使得以后的升级更为简单。

(6)减少安装时间和成本

在电缆方面,用双绞线替换了大量传统传动控制电缆,不但降低了成本,而且提高了系统的稳定性。

在设计方面,由于软、硬件采用了模块化结构,缩短了现场总线控制安装的工期。

在调试和装配方面,由于采用了模块化的机械配置,可以对系统中功能各自独立的部分进行预先调试。模块化的结构使得系统的安装变得简单、快捷。