加速时间就是输出频率从0上升到最大频率所需时间,减速时间是指从最大频率下降到0所需时间。通常用频率设定信号上升、下降来确定加减速时间。在电动机加速时须限制频率设定的上升率以防止过电流,减速时则限制下降率以防止过电压。

加速时间设定将加速电流限制在变频器过电流容量以下,不使过流失速而引起变频器跳闸。

减速时间设定是防止平滑电路电压过大,不使再生过压失速而使变频器跳闸。

加、减速时间是有公式可进行计算的,举个例:

以风机、泵类(平方转矩负载)加速时间为例,其算式为:

给定加速时间≥GD的平方乘电机最大转速/375乘最小加速转矩

式中:

给定加速时间(s)

GD的平方----飞轮转矩(kg.m的平方)

最小加速转矩(kg.m)

从公式可看出公式复杂,且公式中有的数值在调试现场很难确定,这样计算就难准确,也就失去指导意义。

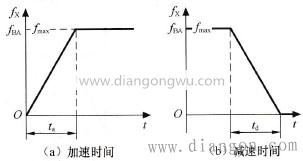

因此在调试中常采取按负载和经验先设定较长加减速时间,通过起、停电动机观察有无过电流、过电压报警;然后将加减速设定时间逐渐缩短,以运转中不发生报警为原则,重复操作几次,便可确定出最佳加减速时间。 加速时间就是从变频器输出频率为零上升到最大频率所需的时间,加速时间的定义如图1 (a)所示。减速时间是指从变频器输出频率从最大值下降到零所需的时间,减速时间的定义如图1 (b)所示。在电动机加速时须限制频率的上升速率以防止加速过电流,减速时则限制频率的下降速率以防止减速过电压。 电动机加速度dω/dt取决于加速转矩(Tt、T1),而变频器在启动、制动过程中的频率变化率则根据变频调速系统的要求设置。若电动机转动惯量J大或电动机负载变化率大,按预先设置加速时,有可能出现加速转矩不够的现象,从而造成电动机失速,即电动机转速与变频器输出频率不协调,造成变频器过电流或过电压。因此,需要根据电动机的转动惯量和实际负载合理设置加、减速时间,以使变频器的频率变化率能与电动机的转速变化率相协调。系统的加、减速时间不宜设置得太长,因为时间太长将影响生产效率,特别是变频调速系统频繁启动、制动时。

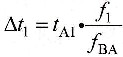

图1 加、减速时间的定义 将加速电流限制在变频器过电流容量以下,不使因过电流失速而引起变频器跳闸。减速时间设置的要点是:防止平滑滤波电路的电压过高,不使因再生过电压而使变频器跳闸。加、减速时间可根据负载计算出来,但在调试中常按负载和经验首先设置较长的加、减速时间,通过启、停电动机观察有无过电流、过电压报警;然后将加、减速设置时间逐渐缩短,以运转中不发生报警为原则,重复操作几次,便可确定出最佳加、减速时间。不同变频器对加、减速时间的定义不完全一致,主要有以下两种。 ①变频器的输出频率从零上升到基本频率所需要的时间。 ②变频器的输出频率从零上升到最高频率所需要的时间。 在通常情况下,变频调速系统的最高频率和基本频率是一致的,在进行加速或减速时间预置时,应该考虑加速或减速过程不是在零频率与fBA之间进行的。因此,每个程序步的实际加速或减速时间并不等于预置的加速或减速时间。实际加速所需时间的计算方法如下。实际加速时间△t1为

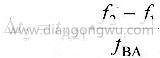

图1 加、减速时间的定义 将加速电流限制在变频器过电流容量以下,不使因过电流失速而引起变频器跳闸。减速时间设置的要点是:防止平滑滤波电路的电压过高,不使因再生过电压而使变频器跳闸。加、减速时间可根据负载计算出来,但在调试中常按负载和经验首先设置较长的加、减速时间,通过启、停电动机观察有无过电流、过电压报警;然后将加、减速设置时间逐渐缩短,以运转中不发生报警为原则,重复操作几次,便可确定出最佳加、减速时间。不同变频器对加、减速时间的定义不完全一致,主要有以下两种。 ①变频器的输出频率从零上升到基本频率所需要的时间。 ②变频器的输出频率从零上升到最高频率所需要的时间。 在通常情况下,变频调速系统的最高频率和基本频率是一致的,在进行加速或减速时间预置时,应该考虑加速或减速过程不是在零频率与fBA之间进行的。因此,每个程序步的实际加速或减速时间并不等于预置的加速或减速时间。实际加速所需时间的计算方法如下。实际加速时间△t1为  (1)实际加速时间△t2为

(1)实际加速时间△t2为  (2)式中:tA1、tA21为预置的加速时间。 对于某些生产机械设备,出于生产工艺的需要,要求加、减速时间越短越好。对此,有的变频器设置了加、减速时间的最小极限功能,其基本含义如下。 ①最快加速方式。在加速过程中,使变频器输出电流保持在变频器允许的极限状态(IA≤150%/N,IA是加速电流,IN是变频器的额定电流)下,从而使加速过程最小化。 ②最快减速方式。在减速过程中,使变频器直流回路的电压保持在变频器允许的极限状态(UD≤95% UDH,UD是减速过程中的直流电压,UDH是直流电压的上限值)下,从而使减速过程最小化。 ③最优加速方式。在加速过程中,使变频器输出电流保持在变频器额定电流的120%(IA≤120%/N),使加速过程最优化。 ④最优减速方式。在减速过程中,使变频器直流回路的电压保持在直流电压上限值的93% (UD≤93% UDH),使减速过程最优化。

(2)式中:tA1、tA21为预置的加速时间。 对于某些生产机械设备,出于生产工艺的需要,要求加、减速时间越短越好。对此,有的变频器设置了加、减速时间的最小极限功能,其基本含义如下。 ①最快加速方式。在加速过程中,使变频器输出电流保持在变频器允许的极限状态(IA≤150%/N,IA是加速电流,IN是变频器的额定电流)下,从而使加速过程最小化。 ②最快减速方式。在减速过程中,使变频器直流回路的电压保持在变频器允许的极限状态(UD≤95% UDH,UD是减速过程中的直流电压,UDH是直流电压的上限值)下,从而使减速过程最小化。 ③最优加速方式。在加速过程中,使变频器输出电流保持在变频器额定电流的120%(IA≤120%/N),使加速过程最优化。 ④最优减速方式。在减速过程中,使变频器直流回路的电压保持在直流电压上限值的93% (UD≤93% UDH),使减速过程最优化。