变频器能够应用在大部分电机拖动场所,由于它能够提供比较精准的速度控制,因此可以方便地控制机械传动上升、下降和变速运行。 变频器调速是以变频的方式向交流电动机供电,并且构成开怀或闭环系统。

变频器是把工频50/60Hz和电压为220/380V或更高电压的交流电转换为可调电压、可调频率的交流电的变换器,它属于异步电动机变频调速的控制装置。

变频器与“逆变器”的工作原理完全不同。逆变器是将固定直流电压变换成固定的或可调的交流电压的装置(DC→AC变换)。

变频器与“斩波器”也完全不同,斩波器是将固定的直流电压变换成可调的直流电压的装置(DC→DC变换)。

变频器内部元器件主要有电阻、电容、二极管、三极管、整流模块、各种IC芯片等等组成。这些电子元器件主要构成主电路和控制电路,其中主电路可以分为整流电路、滤波电路、逆变电路。而控制电路则是由控制和反馈构成。

正是由于这些电子元器件组成,它在调速过程中它产生的载波频率从(2~16KHz)是可调的。频率不同对变频器及电动机有不同的影响。这些影响包括;输出电流波形、谐波干扰。载波频率对变频器及电动机运行的影响;载波频率越高,变频器输出波形越好,但是它的漏电流会增大,产生的干扰越大。 对电动机振动小,使电动机发热也小一些,同时电动机的噪声小,但是变频器的功率损耗大。其实当载波频率从2KHz提高到16KHz时,IGBT(绝缘栅双极管)的功耗会增加1~1.5倍,这样发热增大,故它产生的干扰因素就很好理解了。

另外变频器持续低速运行(一般指在低于额定频率的1/2的状态以下运行),即在25Hz以下运行,此时变频器的输出波形中含高次谐波含量将会变大,会明显增加变频器的输出导线和电动机的温升,此时它会对周围的用电设备产生电子干扰。干扰严重的时候,还会造成变频器的控制信号失常,甚至报警停止运转。

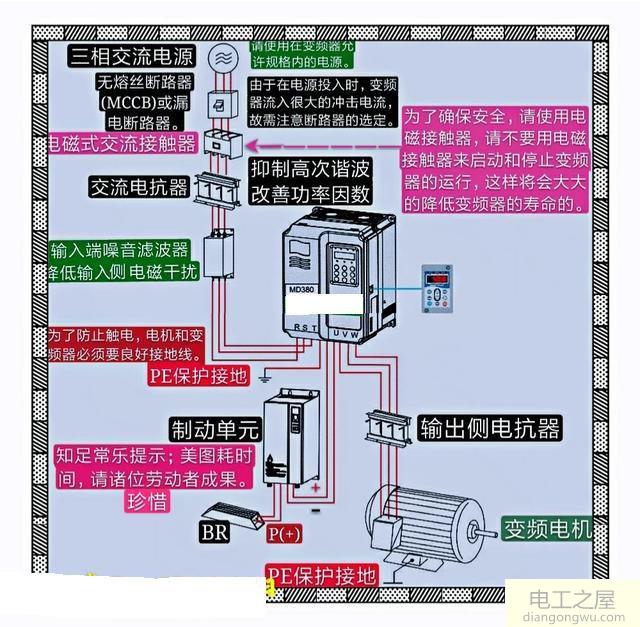

给大家分享一个变频器所使用的附属电器配件示意图。

为了克服和抑制高次谐波,需要按照变频器的输入/输出功率来配置一台“交流电抗器”和配置一个接在交流电源输入端的“噪音滤波器”来降低输入侧的电磁干扰。

另外对于功率比较大的变频器(如75KW及以上“220V,为37KW及以上”的功率变频器电抗器外置,装配时需要把P、(+)端子之间的连接片去掉,电抗器接在这两个端子上),则还要在变频器的输出侧配置一台“输出电抗器”。

如果此时都配置到位了,还有干扰变频器控制信号的时候(一般指变频器采用电流控制方式,例如;DCS方式,即集散控制方式调速时,控制电流为4~20mA),如果是由仪表控制箱至变频器的控制电线太长(例如超过50M),在信号传输过程中它会使控制的电流信号受到许多干扰而使4~20mA的电流时大时小,时有时无,由此使变频器的调速系统没有办法正常运行。此时必须 采取以下的措施。

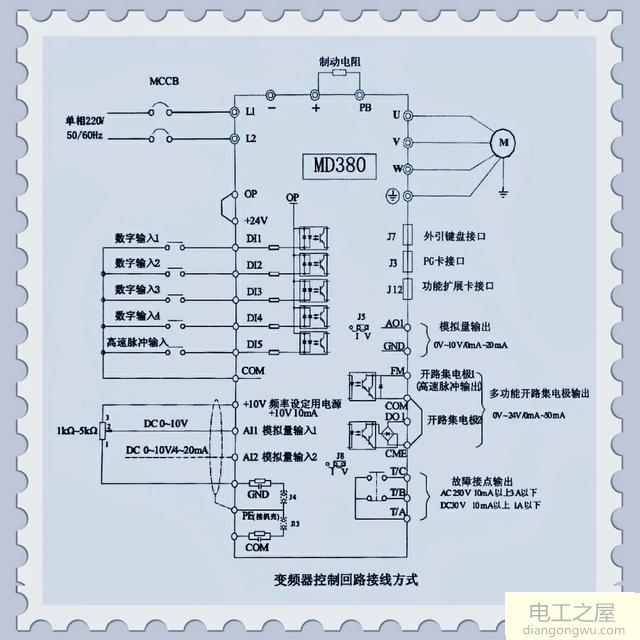

下面是一个常用变频器控制回路的接线方式图。

以上图为例来说一下变频器产生干扰而如何避免干扰。

①在变频器的输入信号端采用屏蔽控制电缆,因为微弱的模拟电压信号特别容易受到外部干扰,并且在某些模拟信号受到干扰的场所,增加滤波电容器或铁氧体磁芯,从磁芯中将信号线穿过,并且将屏蔽电缆的金属屏蔽层采取可靠的接地方式接地(这里友情提示;不可以将接地端子和电源零线N端子混用,而且要求接地电阻值必须少于0.1Ω,否则会导致变频器产生严重干扰而使变频器异常)。

②最大限度的缩短电缆的长度。无论是模拟信号还是DI数字信号尽量减少配线的长度,千万不要超过20m。

③对各种仪表和传感器输出过来至变频器的电流信号采用光电耦合器耦合式插件,当选用有源方式驱动时,需要对电源的串扰 采取必要的滤波措施,建议选用触点控制方式。

④在有可能的情况下,将4~20mA电流控制更改成5~10 V的电压控制模式试一试看,虽然变频器生产厂家的“变频器用户指南”上说电压信号比电流信号更容易受到干扰,不妨碍改变自己的思路。

⑤如果变频器AI模拟输入调速为电位器控制时,尽量减少屏蔽线的长度。