首先大家思考这样一个问题:在企业生产加工中,咱们是看不到每个工件对刀操作的,整个流程是这个工件加工完毕,拆卸下,然后装夹下一个工件,直接进行循环加工了,有的人甚至操作两台三台机床等。你有没有去考虑为什么不对刀呢?其实他们是通过工装保证过的,每次工件装夹的位置是不变的。

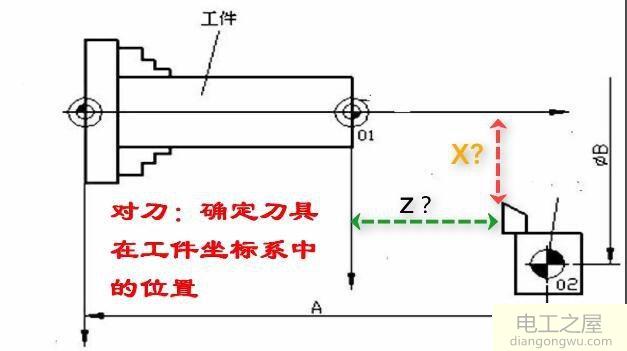

对刀实质是告诉机床系统,工件在机床坐标系中的位置,即通过对刀使工件坐标系和机床坐标系建立确定关系,大家可观看下图:

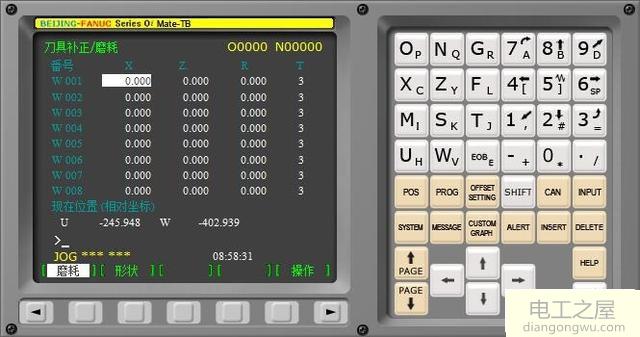

而我们平时的对刀就是确定X和Z的数值。

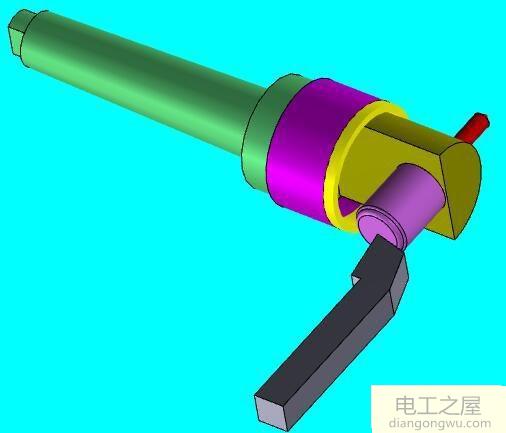

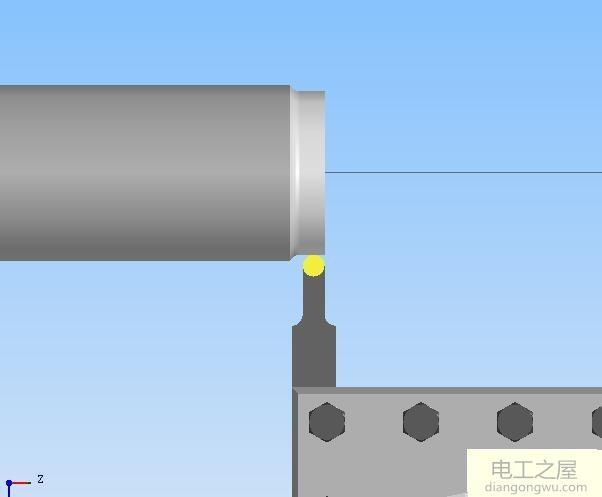

大家在来思考一样我们平时采用外圆车刀是如何对刀的?如下图所示

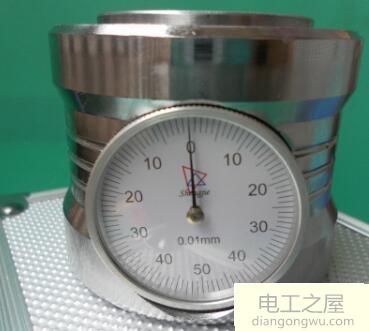

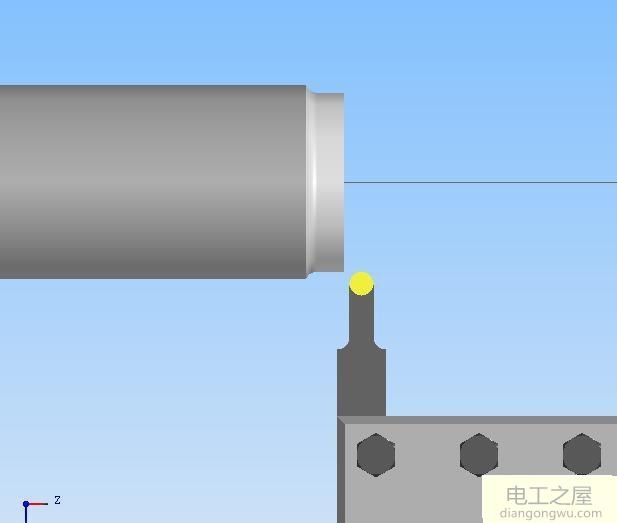

在这里多插一句,如果到这一步你能看明白的话,那么我从设计的一个对刀仪器,你应该就能看明白了,如下图,利用了铣床中常用的Z轴对刀器。

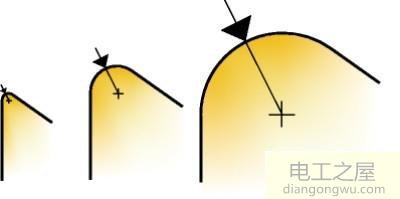

但是,我们要知道,任何一把车刀不可能绝对的锋利,因此始终都存在一个圆弧,一个圆弧半径,当我们在加工外锥、圆弧时尤其要考虑刀具半径问题,及刀补!我们要利用刀补G41G42,在参数里面输入圆弧半径值,以圆弧的几何中心为编程点即可!

到现在为止,咱们在一起看你的问题吧!

问题:圆弧刀如何对刀?刀片是r3外圆弧,内圆弧,断面圆弧分别如何对刀?

通过以上的讲解,其实你应该能够知道该如何对刀了,和其它刀具的对刀步骤一样。分三种情况考虑:

1)如果,当编程点是圆弧刀的几何中心时,在X轴方向对刀时要把刀具圆弧直径及本文的6算进去,如:48+6,其中48为试切直径,输入系统中。

在Z方向,输入Z3,即可

在系统参数里面输入刀具半径,编程时采用刀补即可!跟铣床类似!

2)对于简单的轮廓,或者你干脆就不要考虑圆弧刀的几何中心,直接把它当作外圆刀使用即可,注意修改相关尺寸。

3)目前,我个人都采用了电脑自动编程,在软件中基本上不要考虑这些问题了,系统自动计算,这样的话,在对刀时更灵活些!