步进电机加减速曲线_步进电机加减速s曲线

步进电机由数字信号控制,如果脉冲信号变化太快,步进电机由于内部的反向电动势的阻尼作用,转子与定子之间的磁反应将跟随不上电信号的变化,将导致堵转和丢步,另一方面,角加速越快,也要克服更大的负载惯量,力矩不足也将导致步进电机堵转。必须采用加减速的办法来解决这个问题。就是说,在步进电机起步时,要给逐渐升高的脉冲频率,减速时的脉冲频率需要逐渐减低。这就是我们常说的“加减速”方法。

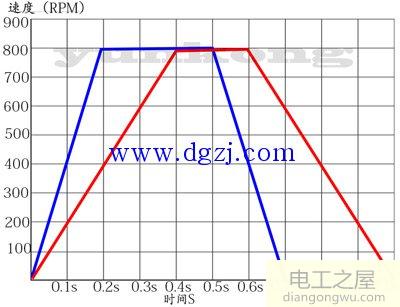

步进电机大多采用PLC控制,PLC控制步进电机加减速通常采用斜率的方式,加速与减速的斜率是对称的。用户只需要设置加减速时间就可以改变斜率。如下图:

蓝色线加减速时间为200ms,红色线加减速时间为400ms,相对来说蓝色线效率更高,红色线运行更平缓,用户根据设备需要来选择加减速方法,通常加减速时间短就需要更大的力矩支持。

大部分PLC还有分段控制的脉冲频率功能,即,把速度分为三段分别设置加速段,匀速段,减速段,这样加减速可以不对称,满足一些需要快启动慢停止,或者慢启动快停止的设备要求。

个别功能强大的PLC设置可以实现分段曲线控制,在纺织机、绣花机、和数控机床控制系统中,往往也使用这种运算得出的加减速曲线。

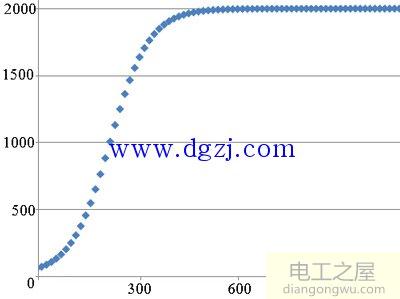

步进电机加减速控制的S曲线:

目前还有一部分设备对步进电机的控制是采用单片机控制的,这一类设备往往设备体积小,价格低,更需要步进电机和控制器体积小,成本低。因此,优秀的曲线设计可以释放负载变化过程中的转动惯量,在一定范围内帮助用户实现这一目标。有用户以为每毫秒固定加一个脉冲的设计方法最平缓,其实这样是不现实的,不可能从0到10K的频率变化写一万行指令,而且加减速时间就不好控制了。

简便的方法是这样的:

参考一个公式:Y=(K-C)/(1+E^(-A(X-B)))+C,其中K为曲线的最高频率,C为起始频率,E为自然数,A为斜率(参考值1,值越大,曲线坡度越抖),X为变化量(参考值0.5),B为常数 (5、10、15都可以,数值越大,曲线坡度越抖)

通过上面的公式就可以得出Y,可以建个excel表格,X从0开始变化,每次+0.5,然后算出Y,一直到Y接近最大频率。大家都知道,常规57HB步进电机(24V驱动)空载时也很难在500毫秒以内加速到2000转/分钟,但是用S曲线就很容易实现了。

我们用小蓝点来表示各个时间节点。假设把加速过程分为100次,每一次都有一个对应频率Y值,假如要得到频率从0到20000的曲线,细分100次,选取40到60个速度变化节点,就可以做出很好的S曲线了。

值得注意的是,在加速的起步阶段我们可以让频率增加比较快,但是接近最高速度时频率变化比较慢(因为高速时步进电机力矩很小,反电势和速度变化产生的跳动会增加步进电机堵转的机率)。而减速的过程反之,减速之初可以让频率减少比较快,接近停止的时候变化比较慢,同样是为了克服反电势和惯量带来的影响。